在半导体制造、精密光学等尖端领域,化学机械抛光(CMP)是实现材料表面原子级平整的关键工艺。而在这一精密过程中,抛光垫表面看似简单的沟槽,实则扮演着 “隐形引擎” 的角色,深刻影响着抛光的效率与质量。今天,我们就来揭开抛光垫沟槽的神秘面纱!

一、什么是抛光垫沟槽?

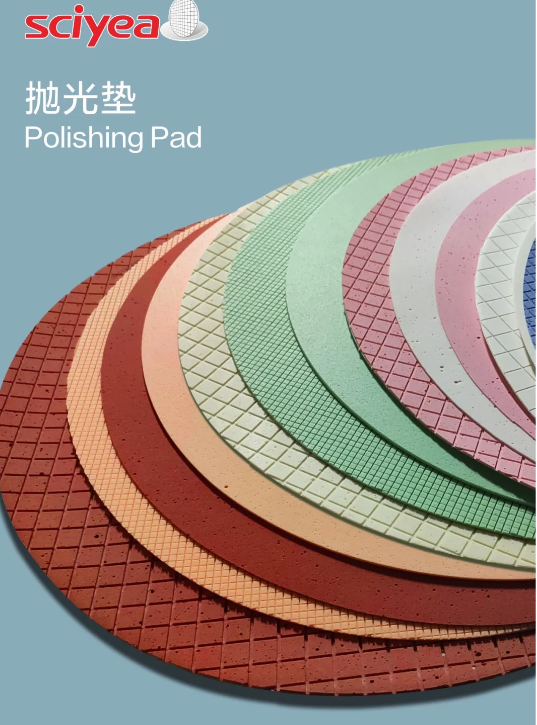

抛光垫沟槽,是指在抛光垫表面特意开设的各种形状和尺寸的凹槽,常见类型有放射型、网格型、圆环型、螺旋对数型等 。这些沟槽并非随意设计,而是根据不同的抛光需求,通过精密计算与实验优化得出的结构,它们的存在对化学机械抛光的各个环节有着至关重要的作用。

二、抛光垫沟槽在化学机械抛光中的核心作用

1优化抛光液的传输与分布

沟槽就像精密的 “液体运输网络”,不仅能储存更多的抛光液,还能引导抛光液均匀地流向抛光区域。例如,一些专利中提到的同心圆沟槽和切向沟槽相结合的设计,能让抛光液有序引流,避免局部干涸,维持抛光过程的连续性。

2促进抛光产物的排出

在抛光过程中产生的碎屑和废弃物,会被沟槽中的抛光液及时带走,防止其堆积导致硅片表面刮伤。合理设计的沟槽还能避免抛光垫微孔堵塞,保证抛光垫的性能稳定。

3调节摩擦力和剪切应力

不同形状的沟槽会改变抛光垫与晶片之间的接触方式,从而影响摩擦系数和剪切应力分布。比如,负螺旋对数型沟槽能增大摩擦系数,提高抛光效率;而正螺旋对数型沟槽则通过特殊设计优化流体动压效应。

4 控制温度分布

抛光过程产生的热量会影响抛光质量,沟槽可借助抛光液的流动带走热量,维持温度稳定。例如,圆环型沟槽的径向散热效率比无沟槽垫高 30%,能将晶片表面温度波动控制在 ±5℃以内。

三、抛光垫沟槽对化学机械抛光效率的深度影响

1抛光液传输与化学反应效率的提升

沟槽通过 “储液 - 引流” 机制,扩大抛光液储存空间,利用流体动力学引导其均匀扩散。有研究表明,采用放射状沟槽的抛光垫相比无沟槽垫,抛光液在晶片表面的覆盖率提升 40%,材料去除速率(MRR)提高 25% - 30%。同时,沟槽能保证新鲜抛光液持续与晶片接触,维持化学反应活性。

2机械去除效率的优化

沟槽改变接触状态,调节摩擦系数和剪切应力。负螺旋沟槽可使摩擦系数提升 15% - 20%,强化机械研磨;网格型沟槽能将晶片表面剪切应力偏差控制在 ±10% 以内。此外,沟槽间的凸起部分形成 “微研磨单元”,提升机械去除贡献比例。

3散热与温度控制对效率的保障

沟槽作为 “散热通道”,通过抛光液流动带走热量,维持抛光液和抛光垫性能稳定。在高深宽比 TSV(硅通孔)抛光中,螺旋沟槽设计使抛光垫温度均匀性提升,MRR 波动从 ±15% 降至 ±5%。

4碎屑排出与界面清洁的效率增益

沟槽为碎屑提供排出通道,放射型沟槽的排屑速率比无沟槽垫高 2 - 3 倍。同时,沟槽内流动的抛光液还能冲刷抛光垫微孔,维持其表面粗糙度稳定,避免机械研磨效率衰减。

四、选择优质抛光垫,开启高效抛光之旅

在化学机械抛光领域,抛光垫沟槽的设计固然重要,而抛光垫本身的品质更是基础。[川研科技] 深耕抛光垫研发与生产多年,为您带来两款性能卓越的抛光垫产品

1聚氨酯抛光垫

我们的聚氨酯抛光垫,具有优异的耐磨性和弹性,能够与沟槽设计完美配合。其独特的材料配方,使抛光垫在长时间使用过程中依然保持稳定的性能,有效减少换垫频率。配合科学设计的沟槽,能实现抛光液的高效传输与均匀分布,在保证抛光质量的同时,显著提升抛光效率,尤其适用于半导体制造等高精密领域。

2合成纤维抛光垫

合成纤维抛光垫凭借其高强度和良好的化学稳定性脱颖而出。它能承受更高的压力和剪切力,与不同类型的沟槽搭配,可满足多种材料的抛光需求。无论是硅片抛光还是蓝宝石衬底抛光,都能展现出出色的机械研磨能力和散热性能,帮助您实现高效、精准的抛光效果。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号