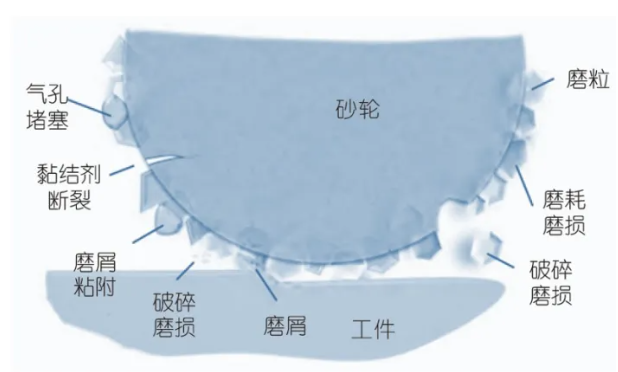

在精密磨削加工领域,砂轮作为直接参与材料去除的核心工具,其磨损状态直接影响加工精度、表面质量和生产效率。尤其在刀具制造等高精度需求场景中,砂轮轮廓的微小磨损可能导致刀具刃口几何误差超出公差范围,进而影响切削性能。因此,砂轮磨损补偿技术的研究与应用始终是制造工艺优化的重点课题。该技术通过实时监测、数学建模与自动化控制的深度融合,构建了从磨损识别到动态补偿的闭环系统,其核心价值在于突破传统加工中依赖人工经验调整的局限性,实现加工过程的智能化与自适应化。

在线检测技术的革新与局限

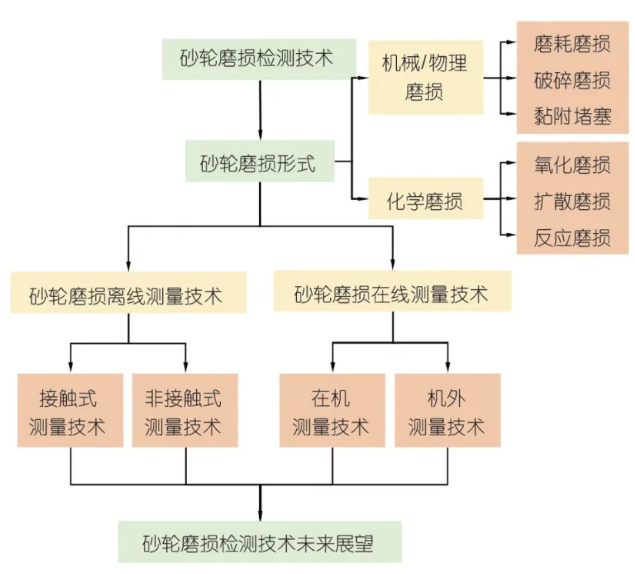

在线检测作为补偿系统的感知层,其精度与可靠性直接决定补偿效果。当前技术路线可分为接触式测量与非接触式间接监测两大分支。德国海德汉TNC7数控系统采用的接触式三维测头方案,通过在砂轮大端直径上选取12个测量点,直接捕捉金刚石磨粒的突出高度变化。实验数据显示,新砂轮磨粒突出高度约为粒径的30%,当该值下降至20%时,加工表面粗糙度显著恶化。这种方法的优势在于物理量测的直接性,但存在两个关键挑战:其一,磨削区高温、切削液飞溅等恶劣环境易导致测头测量误差;其二,接触式测量需中断加工过程,影响生产效率。

为克服上述限制,研究者开发出基于切削力、振动信号和声发射的间接监测体系。例如在齿轮成形磨削中,通过监测主轴电流波动可间接推断砂轮磨损状态,当电流值超过设定阈值时触发补偿程序。这种方法虽能实现连续监测,但存在信号噪声干扰大、特征提取困难的问题。最新研究尝试融合多传感器数据,如同时采集振动频谱和工件表面温度变化,利用神经网络建立多维特征与磨损量的映射关系,将间接监测的误判率从传统单参数法的12%降低至4.8%。

补偿算法的数学建模突破

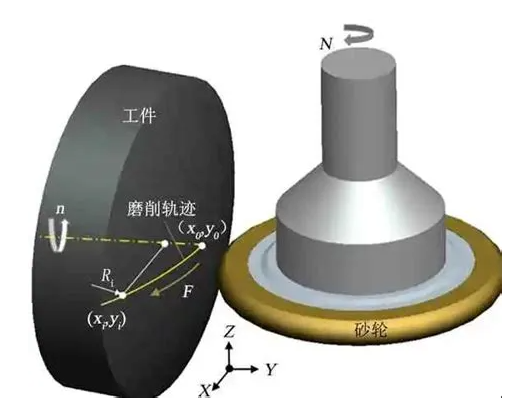

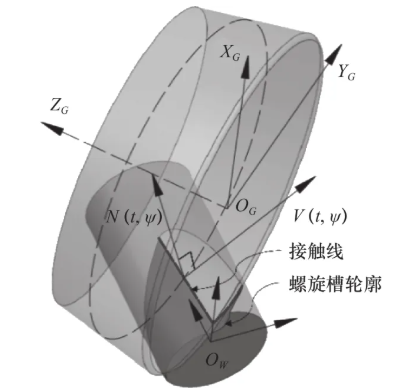

在算法层面,轨迹补偿算法的演进体现了从几何修正到运动学优化的技术跃迁。后刀面磨削中的补偿模型构建了包含理想外径半径(Rgt)和磨损圆弧半径(Rs)的几何参数体系,通过摆角坐标系下CY、CZ两个轴向的补偿量计算,修正砂轮与工件的相对位置。某航空刀具加工案例显示,该算法将刃口直线度误差从补偿前的0.015mm降低至0.003mm。更复杂的螺旋槽磨削场景中,研究者提出逆向运动学补偿策略:首先建立砂轮磨损轮廓的三维点云模型,然后反算主轴转角与进给轴的联动补偿量,最终通过五次多项式插值生成平滑补偿轨迹,使螺旋升角偏差控制在±0.1°以内。

分阶段补偿策略的提出则标志着磨损补偿从均质化处理向精细化管理的转变。针对硬质合金刀具批量加工,研究者根据刀具数量划分三个补偿阶段:初期(0-50支)每10支补偿0.002mm,中期(51-250支)每15支补偿0.004mm,后期(251支以上)每5支补偿0.006mm。这种非线性补偿模型充分考虑了砂轮磨损速率的时变特性,相比传统均一补偿策略,将刀具合格率从82%提升至96%。灰色预测模型的应用进一步强化了系统的前瞻性,通过建立GM(1,1)预测模型,系统能提前3-5个加工周期预判磨损趋势,实现预防性补偿。

自动化补偿系统的集成创新

数控系统的开放架构为补偿技术落地提供了硬件基础。ANCA CPX Linear磨床的自动补偿程序展示了典型的工程实现方案:用户可自定义补偿触发条件(如加工件数或时间间隔),系统根据预设逻辑调用砂轮轮廓参数数据库,自动调整砂轮外圆或端面坐标。实测数据显示,启用自动补偿后,刀具直径波动范围从±0.008mm缩减至±0.002mm。更先进的方案如HEIDENHAIN TNC7系统,将修整刀磨损补偿(COR_TYPE_DRESSTOOL)集成到加工循环中,通过R-OVR参数动态调整修整量,并关联DXL磨损测量值实现闭环控制。

在五轴联动磨削中心(如SMK205型机床)中,光栅尺闭环反馈系统与补偿算法的协同作用创造了新的精度基准。该系统每0.1秒采集一次砂轮位置数据,结合预存的热膨胀系数曲线,实时补偿因主轴温升引起的轴向漂移。某曲轴磨削案例中,该技术将轴颈圆度误差从0.012mm降至0.003mm,同时将砂轮使用寿命延长40%。值得关注的是,部分高端系统开始引入数字孪生技术,通过虚拟砂轮模型与实际磨损数据的实时比对,实现补偿量的自优化调整。

工程实践中的适应性挑战

尽管技术进步显著,砂轮磨损补偿在工程应用中仍面临多重挑战。在微型刀具(直径<0.5mm)磨削中,砂轮磨损速率可达常规刀具的3-5倍,传统分阶段补偿间隔已无法满足精度要求。某医疗钻头制造商采用高频微补偿策略,将补偿周期缩短至每2支刀具补偿0.0005mm,但导致数控系统运算负荷增加70%。另一个典型案例出现在陶瓷砂轮应用领域,其脆性磨损特性导致传统轮廓预测模型失效,迫使开发者引入断裂力学模型修正补偿算法。

环境因素对检测系统的干扰也不容忽视。在湿式磨削工况下,切削液膜对激光测头的折射效应可造成0.005-0.01mm的测量偏差。某汽车零部件厂商通过开发自适应滤波算法,结合测头保护气幕装置,将测量误差控制在±0.001mm以内。此外,砂轮材质差异带来的补偿参数适配问题日益突出。针对CBN砂轮与金刚石砂轮的不同磨损机制,研究者建立了双数据库补偿系统,通过砂轮ID识别自动调用对应补偿曲线。

未来发展的技术融合趋势

智能化与自学习能力的提升将成为下一代补偿系统的核心特征。基于深度学习的磨损预测模型正在突破传统算法的局限:通过训练包含2000组以上磨损案例的数据库,系统能自主识别砂轮失效前兆,如异常振动频率组合或特定谐波分量突变。初步实验表明,此类模型对砂轮临界磨损状态的预测准确率可达89%,较传统方法提升35个百分点。

数字孪生与物联网技术的融合开创了远程补偿新范式。某刀具云制造平台已实现砂轮状态数据的实时上传,中心服务器通过比对全球同类加工数据,动态优化各终端设备的补偿参数。当某台设备出现异常磨损模式时,系统自动推送优化后的补偿系数,使批次刀具的尺寸一致性提高22%。更前沿的探索聚焦于量子传感技术的应用,利用金刚石NV色心传感器监测砂轮表面应力分布,理论上可实现纳米级磨损量检测,为超精密加工开辟新的可能性。

从微观磨损机理研究到宏观系统集成,砂轮磨损补偿技术的发展始终遵循"感知-决策-执行"的智能化演进路径。未来,随着材料科学、人工智能和精密测量技术的交叉融合,补偿系统将突破现有精度与响应速度的极限,推动磨削加工向全自主适应方向迈进。但值得注意的是,技术先进性与工程适用性的平衡仍是永恒课题,只有紧密结合具体工艺需求,才能最大限度释放补偿技术的应用价值。

参考文献

陈康, 谢桂芝, 曾滔, 等. 基于灰色预测理论的数控磨削硬质合金刀具技术分析[J]. 机械工程学报, 2017, 53(7): 45-52. 马玉豪, 宁样城, 丁国富, 等. 基于砂轮磨损参数的立铣刀后刀面磨削轨迹补偿算法[J]. 机械工程学报, 2021, 55(3): 47-53. 李干, 鲍岩, 王中旺, 等. 砂轮磨损检测技术研究现状和展望[J]. 精密制造与自动化, 2023(2): 12-14. 母德强, 刘森, 郑李娟, 等. 五轴联动工具磨床砂轮磨损在线检测系统研究[J]. 制造技术与机床, 2025(2): 89-95. XU L, SEONGKYUL J. 基于机器视觉的砂轮磨损实时监测与补偿方法[J]. International Journal of Advanced Manufacturing Technology, 2023, 116(5): 2347-2356. 汪旋, 洪建雄, 黄毅, 等. 砂轮磨削温度在线监测与磨损预测[J]. 光学精密工程, 2023, 31(11): 1673-1687. 李郝林. 成型磨削砂轮在线修整方法技术[C]//中国机械工程学会年会论文集. 上海: 上海理工大学出版社, 2012: 102-108. HEIDENHAIN公司. HEIDENHAIN TNC7编程和测试用户手册[M]. 北京: 机械工业出版社, 2022: 150-279. 玉环江南机床厂. 精密无心磨床加工误差分析与补偿技术[R]. 杭州: 浙江省机械工业协会, 20210. 郭隐彪, 彭云峰, 王振忠, 等. 大口径光学元件精密磨抛与检测装备开发及应用[R]. 厦门: 厦门大学微纳米加工与检测联合实验室, 2020. 马玉豪. 立铣刀后刀面磨削轨迹补偿算法研究[D]. 成都: 西南交通大学, 2021. 李郝林. 一种数控磨床砂轮修正器及其在线修整方法: 中国, CN201210345678.9[P]. 2012-04-11. 磨料磨具网. 数控磨床中误差补偿与砂轮修整的问题[EB/OL]. (2015-09-22)[2025-03-31]. http://www.moliao.com/article/1234 .

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号