抛光研磨机器人是一种用于工业自动化表面处理作业的机器人设备,能够替代人工完成金属、塑料、陶瓷等材料的打磨、去毛刺、抛光、镜面处理等复杂工艺。该机器人通常集成有多轴机械臂、力控系统、自动夹具以及配套磨料工具,具备高重复精度、自适应能力和稳定性,广泛应用于汽车零部件、消费电子、家电、航空航天、五金制品等领域,显著提升加工效率与一致性,同时降低人工劳动强度和安全风险。

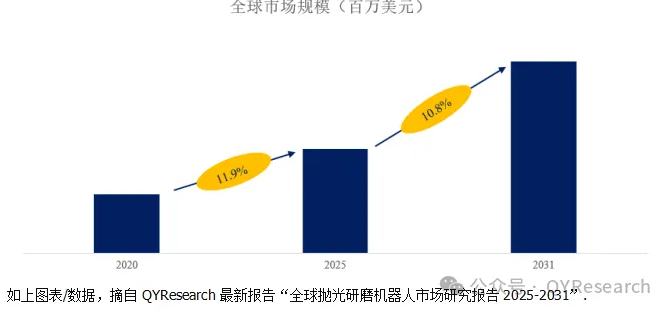

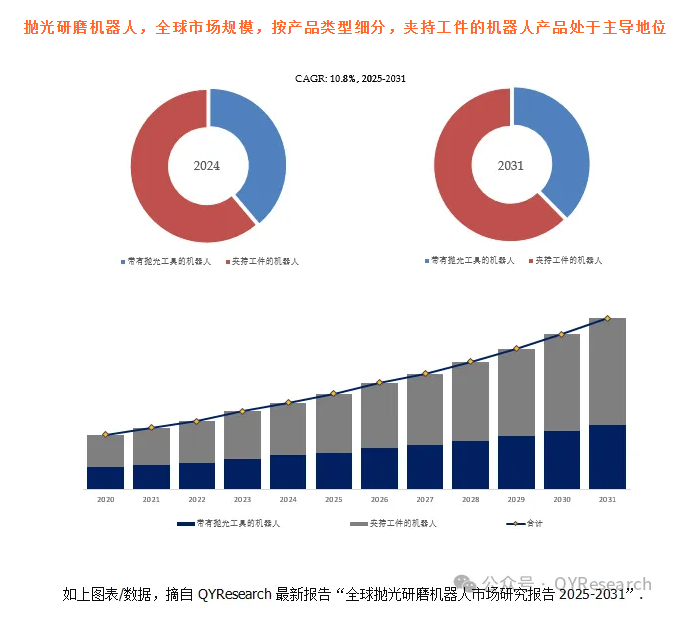

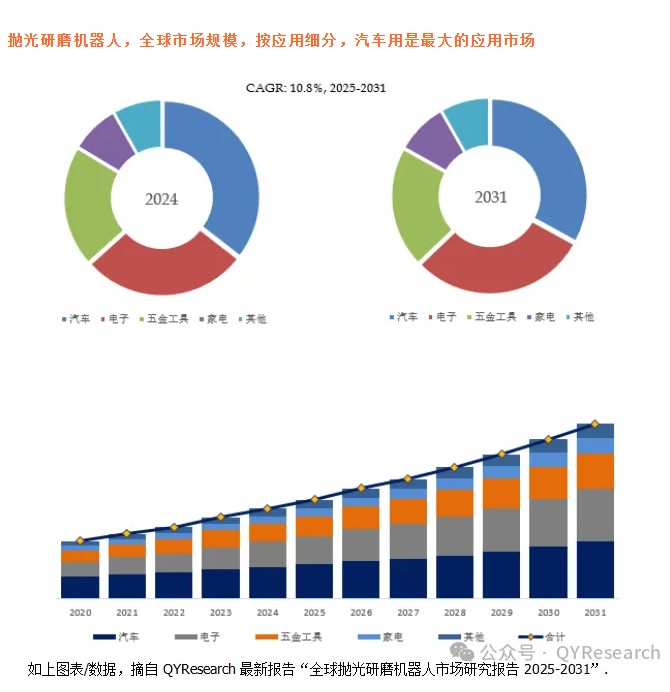

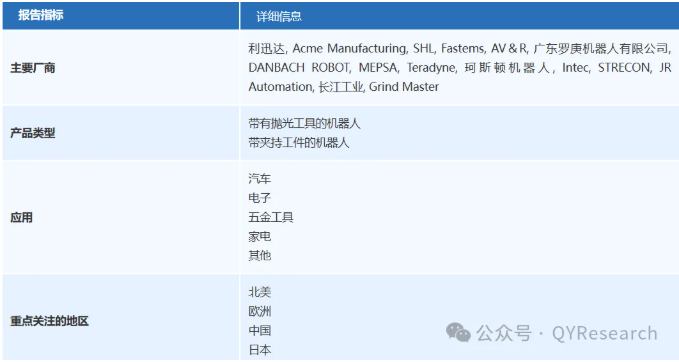

据QYResearch调研团队最新报告“全球抛光研磨机器人市场报告2025-2031”显示,预计2031年全球抛光研磨机器人市场规模将达到5.9亿美元,未来几年年复合增长率CAGR为10.8%。

抛光研磨机器人,全球市场总体规模

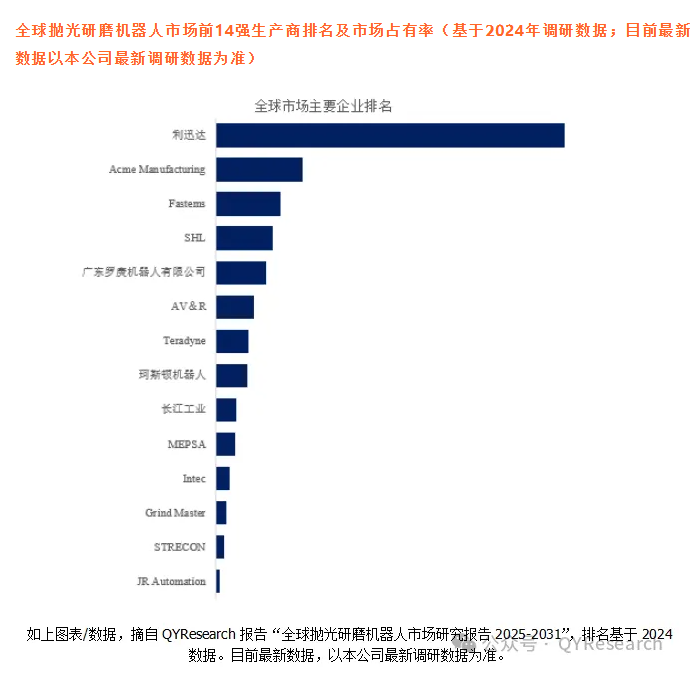

根据QYResearch头部企业研究中心调研,全球范围内抛光研磨机器人生产商主要包括利迅达、Acme Manufacturing、Fastems、SHL、广东罗庚机器人有限公司、AV&R、Teradyne、珂斯顿机器人、长江工业、MEPSA等。2024年,全球前十强厂商占有大约56.0%的市场份额。

就产品类型而言,目前夹持工件的机器人产品是最主要的细分产品,占据大约61.1%的份额。

市场推动因素01

制造业智能化升级需求加快:随着“工业4.0”和智能制造理念的深入推进,企业对自动化表面处理解决方案的需求不断增长,推动抛光研磨机器人快速普及。

人工成本上升和用工难问题突出:抛光打磨属于高强度、高粉尘、重复性高的工作,企业面临用工难和人员健康管理问题,亟需通过机器人替代人工。

高精度与一致性要求提升:特别是在汽车、电动工具、3C产品等精密制造领域,对外观质量和表面平整度的要求越来越高,机器人具备更稳定的质量输出能力。

工业安全与环保监管趋严:传统人工打磨过程存在粉尘污染、噪音、高温等安全隐患,机器人系统有助于提升车间环保水平并符合法规要求。

传感与力控技术成熟:智能感知、柔性控制与力位混合控制等技术日益成熟,使机器人能够适应复杂曲面的抛光研磨场景,提升加工适应性。

02市场阻碍因素

初期投资成本高:包括机器人本体、末端执行器、力控系统与集成调试费用,总成本对中小制造企业构成较大资金压力。

系统集成与定制难度大:抛光研磨工艺复杂、工件差异性大,机器人系统需高度定制,导致实施周期长、技术门槛高。

技术人员缺口与维护困难:对编程、调试与力控参数设置有较高要求,缺乏经验的技术团队可能影响系统稳定运行。

对柔性制造支持有限:在频繁更换工件、非标零件加工等应用中,机器人灵活性和通用性仍存在限制。

客户观念更新慢:部分传统制造企业仍习惯依赖人工,缺乏对自动化设备投资回报的认知,阻碍新技术接受速度。

研究全球抛光研磨机器人总体规模及主要厂商占有率和排名,主要统计指标包括抛光研磨机器人产能、销量、销售收入、价格、市场份额及排名等,企业数据主要侧重近三年行业内主要厂商的市场销售情况。地区层面,主要分析过去五年和未来五年行业内主要生产地区和主要消费地区的规模及趋势。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号