在现代高端制造业的核心地带,精密刀具的磨削质量直接决定了切削工艺的极限性能。经过对刀具磨削全流程的深度解析,一套融合了严谨工序、创新砂轮技术和科学参数体系的精密制造范式逐渐清晰——这不仅是一门技术,更是一门追求微米级完美的艺术。

八序闭环:精密磨削的工艺骨架

刀具的蜕变始于一套严密的八步序列:开槽奠定基础形态,紧随其后的开槽抛光消除微观缺陷;端齿磨削雕刻出核心切削面,抛光令其光洁如镜;周刃磨削塑造锋利边缘,抛光确保刃口均匀;齿隙处理完善容屑结构,最终抛光赋予整体无瑕表面。这一流程的精髓在于每个主磨削环节后必然伴随抛光工序,形成“磨削-精整”的闭环。这种设计并非冗余,而是对金属材料微观特性的深刻认知——磨削产生的表层应力与微裂纹,唯有通过即时的抛光干预才能消除,从而避免刀具在高速切削中发生灾难性的疲劳失效。当一把刀具完成这八重洗礼,其表面粗糙度可控制在Ra 0.1μm以内,达到光学反射级的精密度。

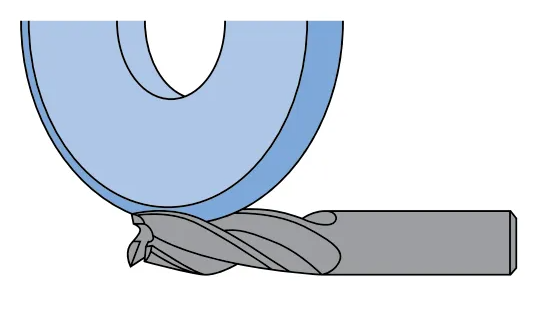

开槽:热管理攻坚战与砂轮进化

开槽作为工艺的起点,承担着最艰巨的材料去除任务——深度常达7-8mm的切削余量,导致砂轮与工件的接触面积剧增。这一物理特性引发连锁反应:冷却液难以穿透紧密接触区,磨削点温度极易突破200℃临界点。高温不仅可能灼伤刀具表层形成软化带,更对金刚石颗粒构成致命威胁(实验表明,超过200℃时金刚石强度衰减可达30%)。此时,砂轮设计成为破局关键:

气孔革命:现代开槽砂轮内部构建了精密的三维网状气孔(孔隙率25%-35%),如同微型冷却液通道网络,显著提升渗透效率。锋利度进化:采用高强度陶瓷结合剂与尖锐金刚石晶型(如块状八面体),在同等压力下切削效率提升40%,有效缩短高热暴露时间。参数联防:工艺数据表明,将进给速度从1.2mm/min降至0.8mm/min,配合20L/min的高压冷却液冲击,可使磨削区温度直降80℃。

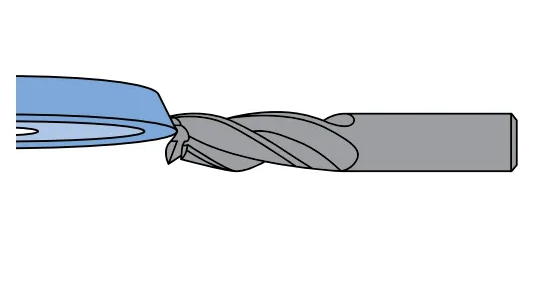

端齿磨削:在刚性与柔性间寻找平衡点

端齿作为刀具的“正面战场”,其几何精度直接决定加工件的平面度。此处面临双重挑战:既要维持砂轮轮廓的极端稳定性(公差要求±2μm),又要应对高达3mm的切削余量带来的冲击载荷。矛盾的破解之道在于微观刚性与宏观柔性的辩证统一:

颗粒微雕:采用D10-D15纳米级金刚石微粒,单颗磨粒承受的压力提升3倍以上,确保轮廓在百万次摩擦中不变形。弹性缓冲:创新树脂-金属复合结合剂在微观层面具备弹性变形能力,当遇到硬质点冲击时,通过微米级位移分散应力,避免整体崩裂。这种“刚柔相济”的设计使砂轮修整间隔延长至50件/次,效率跃升200%。

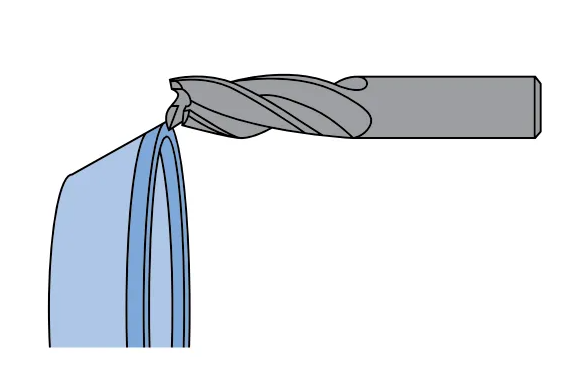

周刃与齿隙:精密工程的终章

周刃磨削虽因接触面积小而热风险较低,但其“刀刃行走”的特性要求极端稳定性。砂轮设计采用三高原则:高密度金刚石分布(浓度150%)、高刚性钨合金基体、高阻尼防振结构,将加工振动抑制在0.5μm振幅以下,保障刃口直线度。

齿隙作为工艺终站,承担着表面完整性收官之责。金刚石砂轮在此展现出统治级性能:通过粒径D3-D7的微粉级金刚石与精密电镀工艺,在0.01mm/pass的极微切削深度下,实现表面粗糙度Ra 0.05μm的镜面效果,同时保持齿形轮廓精度±1μm。这种“纳米雕刻”能力,使刀具的排屑流畅度与寿命发生质的飞跃。

数据驱动:精密制造的参数基石

工艺的可靠性最终凝结在精密磨削参数表中,这是一张融合物理极限与工程智慧的导航图:

这些数字背后是热力学、材料学、流体力学的复杂平衡。例如开槽冷却液压力≥5MPa的要求,源自流体动力学计算——只有当射流速度突破30m/s时,才能穿透磨削区形成有效液膜。

结语:微观世界里的宏观价值

从开槽的热管理攻坚,到端齿的刚柔平衡艺术,再到周齿隙的纳米级雕琢,现代刀具磨削工艺诠释了精密制造的哲学:在看似矛盾的要素间建立动态平衡。当金刚石砂轮以科学参数为指引,在八序闭环中精准运转时,产出的不仅是几何尺寸完美的刀具,更是制造业突破切削极限的钥匙。这种将物理认知转化为工程精度的能力,正是高端制造最珍贵的核心竞争力。每一次砂轮与刀具的相遇,都是人类智慧对物质世界的重新定义。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号