在现代先进制造技术不断追求高精度、高质量表面加工的进程中,抛光工艺作为关键环节,对实现材料表面微观结构的精确调控和性能优化起着决定性作用。纳米金刚石抛光液,凭借纳米金刚石独特的物理化学性质,在超精密抛光领域崭露头角,成为满足众多高端应用需求的核心材料。

1纳米金刚石抛光液

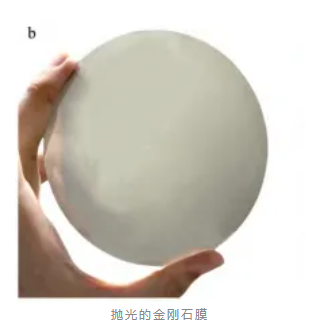

金刚石抛光液按照金刚石的种类分为单晶金刚石、聚晶金刚石以及纳米金刚石研磨液。单晶金刚石的硬度更高,耐磨性也极佳,所以单晶金刚石研磨液具有良好的切削力和加工寿命。聚晶金刚石具有更多的晶棱和磨削面,在磨削过程中会破碎分裂成为众多更小的颗粒,因此多晶金刚石研磨液在保持良好切削力的同时,也能带来更好的表面加工效果,不易划伤工件。纳米金刚石采用爆轰法制成,由于其特殊的球形形状和超细粒径,能够达到超精密和超高表面质量的加工效果。

纳米金刚石具有高硬度、体积小、化学性能稳定的优点,符合超精抛光中磨料的要求。为提高加工效率,越来越多研究人员开始利用纳米金刚石作为磨料。利用纳米金刚石作为磨料不仅能提高加工效率,成本也进一步降低,广泛用于硬质材料的超精密抛光过程,可使被抛表面粗糙度低于0.2nm。

纳米金刚石抛光液由金刚石微粉(磨料)、复合分散剂和分散介质组成,配方多样化,适用性强,广泛用于硬质材料的研磨和抛光。

2纳米金刚石分散机理

纳米金刚石由于比表面积大、比表面能高,处于热力学不稳定状态,颗粒间极易发生团聚、分散性差。目前一般会通过以下三种机理实现纳米金刚石抛光液中的磨料的有效分散:

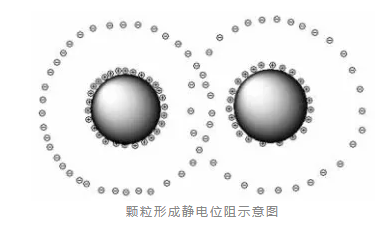

(1)静电位阻

静电位阻主要指双电层理论。粒子表面由于带正电荷或负电荷,其外部由于电性吸引,会形成一个负离子层或正离子层,合成双电层。可以通过等离子体处理和使用添加剂的方法,对纳米金刚石表面进行改性,改变颗粒表面电位,获得稳定存在的纳米金刚石悬浮液体系。

(2)空间位阻

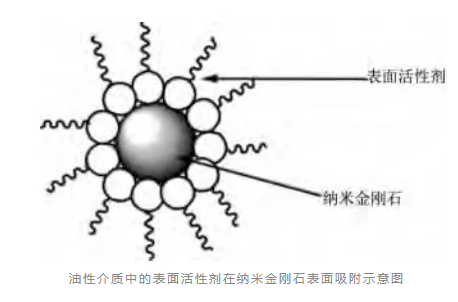

空间位阻是指纳米金刚石颗粒之间由于表面活性剂的存在而形成空间阻隔的作用。以水系体系为例,表面活性剂在纳米金刚石表面会形成指向水相的亲水基团和指向纳米金刚石的亲油基团的定向排列,使纳米金刚石表面几乎不与水相接触。在空间上,对纳米金刚石之间实现了一种空间阻隔作用,减少了分子间的相对作用力。

(3)空间-静电位阻

空间-静电位阻指空间位阻与静电位阻的协同作用,即在空间上对纳米粒子形成一定的空间阻隔作用,同时粒子之间还存在一定的电斥力。两者的协同作用将更有利于纳米金刚石粒子在液相中的稳定分散。

3纳米金刚石分散方法

要想实现纳米金刚石抛光液中磨料粒径的可控,要对纳米金刚石颗粒间的团聚进行破坏,实现纳米金刚石的分散。主要通过物理分散法与化学分散法对纳米颗粒进行分散。

(1)物理分散法

主要有机械分散法和超声分散法。机械分散法通过对纳米金刚石团聚的大颗粒进行破坏,从而进行分散,常用的如研磨分散、胶体磨分散、球磨分散等。单独依靠机械分散很难使纳米金刚石达到稳定分散,因此机械分散法常常与其他分散方法联用,以达到较好分散的效果。超声分散是利用液体中空化气泡的形成、生长和急剧崩溃,来对颗粒进行打散,破坏颗粒的硬团聚。

(2)化学分散法

化学分散法主要分为分散剂分散法和化学改性分散法。分散剂分散主要是通过改变粒子表面来对其进行分散的方法。化学改性分散法通过对纳米金刚石表面基团进行改性,增加纳米金刚石表面的基团,或对纳米金刚石表面基团进行修改,以此来改善纳米金刚石在介质中的电位分布,达到改善分散性的目的。

4纳米金刚石抛光液应用

纳米金刚石抛光液以其优异的性能广泛应用于半导体硅片抛光、计算机硬盘基片抛光、计算机磁头抛光、光纤连接器抛光、精密陶瓷、人造晶体、硬质合金、宝石抛光等领域。

半导体硅片抛光:半导体行业的主要职能之一是芯片设计,芯片是半导体技术的核心产品,包括集成电路和微处理器等。而制成半导体芯片的基础材料就是超光滑、大尺寸平面化的基片材料。因此,在半导体芯片制造过程中,抛光研磨是极其重要的关键步骤,直接影响着晶圆表面的平整度。

计算机硬盘基片抛光:硬盘基片的光滑度直接影响存储密度和磁头飞行高度的稳定性。通过使用纳米金刚石抛光液,可以将硬盘基片表面粗糙度控制在1nm以下,使其满足高存储密度硬盘的需求。

计算机磁头抛光:磁头在硬盘系统中的工作条件极为苛刻,特别是随着存储密度的增加,磁头的飞行高度进一步降低至亚纳米级别。通过使用纳米金刚石抛光液,能够实现对磁头表面的精密加工,减少表面粗糙度,提升磁头的工作稳定性。

光纤连接器抛光:光纤连接器在光通信和光纤传输系统中要求极高的几何精度和表面质量。纳米金刚石抛光液能够有效减少光纤端面的粗糙度,提高光纤的信号传输效率,应用于大量光纤通信设备制造商中。

总结

纳米金刚石抛光液凭借其极高的硬度、超精密的加工能力和广泛的应用前景,正在不断推动现代制造业的发展。随着未来技术的进步,纳米金刚石抛光液有望在更多高科技领域中展现其巨大的应用潜力,从而为精密制造业带来更多的创新和突破。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号