引用本文:王奔, 唐家杰, 楚闳迪, 张棋. 砂轮种类及冷却方式对SiCf/SiC陶瓷基复合材料磨削质量的影响[J]. 金刚石与磨料磨具工程, 2025, 45(2): 163-175.

WANG Ben, TANG Jiajie, CHU Hongdi, ZHANG Qi. Effect of grinding wheel type and cooling method on grinding quality of SiCf/SiC ceramic matrix composites[J]. Diamond & Abrasives Engineering, 2025, 45(2): 163-175.

doi:10.13394/j.cnki.jgszz.2024.0008

全文信息

有关这篇文章的更多信息,欢迎大家通过扫描下方二维码阅读下载。

研究背景

SiCf/SiC陶瓷基复合材料(CMC)是由碳化硅纤维增强碳化硅基体构成的高性能材料,兼具优异的机械性能与热化学稳定性。其特性包括低密度、高比强度/刚度、耐磨损、抗热震和良好的断裂韧性,已广泛应用于航空发动机热端部件。然而,该材料的各向异性和加工难度导致制造成本较高,制约了其工业化应用。

针对加工难题,特种加工技术展现出潜力:电火花加工存在导电性差和材料去除率低的问题;激光加工易产生热损伤和几何缺陷;超声辅助加工虽能改善表面质量,但受临界速度限制且作用机制尚不明确。目前传统磨削仍是主流工艺,相关研究已揭示材料去除机理:主要呈现脆性断裂特征,具体形式包括基体破碎、纤维断裂及界面脱粘等金刚石砂轮(特别是电镀和烧结型)被证明是最佳加工工具,其中电镀砂轮性价比突出,烧结砂轮则适用于高精度加工。本研究采用电镀/烧结金刚石砂轮,通过正交试验系统探究干式与水冷却磨削对SiCf/SiC加工质量的影响,为解决该材料精密加工难题提供新依据。

研究摘要

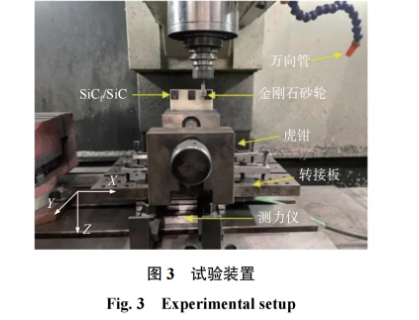

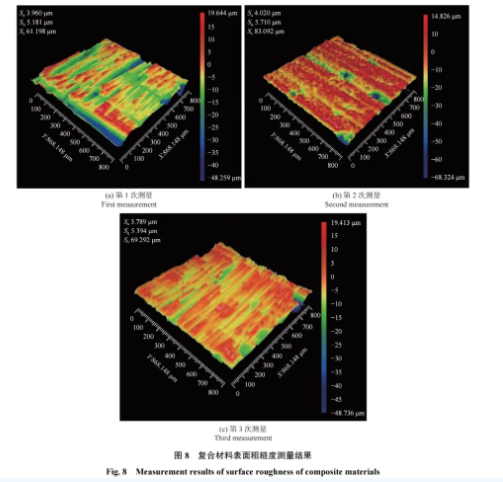

SiCf/SiC陶瓷基复合材料由于其耐高温和高比强度的特性,已成为航空发动机用先进材料之一。然而,作为一种难加工的硬脆材料,提高其加工质量和效率是当前研究的关键问题。采用电镀和烧结金刚石砂轮,在有无冷却液的条件下进行正交磨削试验,以磨削力、工件表面粗糙度和砂轮磨损程度为评价指标,探究不同砂轮种类及冷却方式对SiCf/SiC陶瓷基复合材料磨削加工质量的影响。

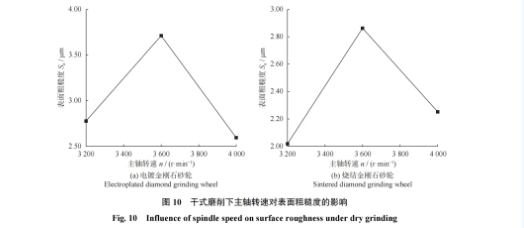

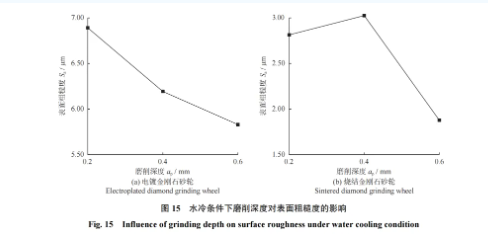

结果表明:采用烧结金刚石砂轮磨削加工复合材料可得到更好的表面质量和较低的磨削力,同时采用冷却液辅助磨削会降低工件表面粗糙度;由于电镀金刚石砂轮在受到较大磨削力时其金刚石磨粒更易出现成片剥落现象,其使用结果与烧结金刚石砂轮的相反,且电镀金刚石砂轮的磨损形式除磨粒损耗外还包括磨粒的烧伤、脱落等。当粗加工SiCf/SiC陶瓷基复合材料时,应在干式磨削条件下使用电镀金刚石砂轮,并选取高转速、低进给速度及较小磨削深度的磨削参数;当精加工SiCf/SiC陶瓷基复合材料时,应采用烧结金刚石砂轮,并采用水冷辅助方式来显著提高工件加工表面质量。

研究结论

本研究系统考察了电镀与烧结金刚石砂轮对SiCf/SiC陶瓷基复合材料的磨削性能,结果表明:烧结砂轮具有更小的磨削力和更高的磨削力比,能获得更优的表面质量,而电镀砂轮在水冷条件下会增大表面粗糙度;砂轮磨损分析显示电镀砂轮主要表现为磨粒脱落和镀层剥落,烧结砂轮则以磨粒损耗为主;基于加工需求,建议粗加工采用电镀砂轮干式磨削(高转速、低进给、小切深),精加工选用烧结砂轮辅以水冷,为SiCf/SiC复合材料的精密加工提供了工艺优化方案。

部分图表

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号