随着制造业的快速发展,难加工材料层出不穷,对属于耗材类的陶瓷结合剂金刚石工具性能要求越来越高,不仅要求保持高锋利度和加工效率,还要持续提升砂轮寿命,提升砂轮性价比,以满足产品加工需求。

为提升砂轮综合性能,研究者们围绕“砂轮三要素”开展了很多研究,从结合剂成分、改性、金刚石表面处理以及调控组织气孔等方面来开展试验,探究其对陶瓷结合剂金刚石砂轮性能的影响,但除了以上几点外,还有一个技术指标—结合剂粒度的影响也是至关重要的。

结合剂粒度

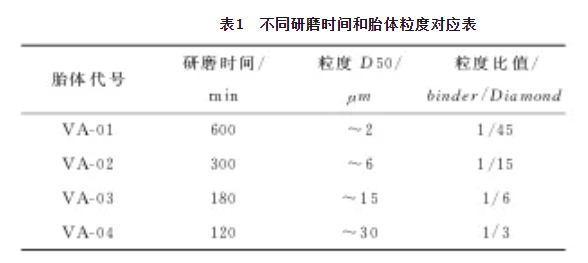

在设计砂轮时,一般要求结合剂粒径要细于金刚石,以便于结合剂均匀分布在金刚石周边。结合剂粒径变细,则烧结温度适当降低,对金刚石的热损伤同步降低。结合剂粒径是细颗粒金刚石砂轮一个重要的指标,同样地,对于粗颗粒金刚石工具,结合剂粒度调细理论上也可以提升金刚石工具的综合性能。本文以陶瓷结合剂粒度为出发点,在相同的胎体配比和制造工艺下,研究陶瓷结合剂粒径尺寸对粗颗粒金刚石砂轮性能的影响。

陶瓷结合剂的热分析

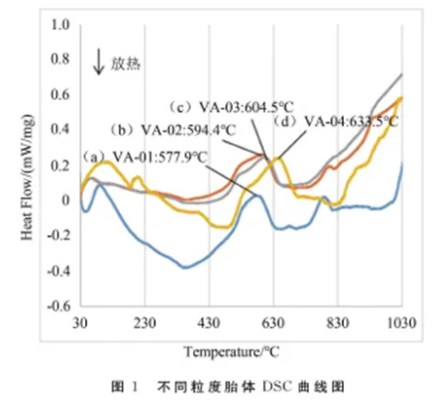

陶瓷结合剂粒度不同,会导致烧结体的烧成温度变化。图1可以看出,在升温过程中,陶瓷结合剂整体处于吸热状态,分别在400℃和700℃附近有两处放热峰,说明陶瓷结合剂中的物相出现了结构调整。陶瓷结合剂是非晶态的玻璃相物质,在热力学上晶体比非晶态更稳定,因此,升温过程可能有少量析晶,导致能量的释放,在DSC曲线上就表现为向下的放热峰。粉末粒度越细,其分散度越大,颗粒表面活性和比表面积大,结合剂的反应能力会增强,烧结需要的能量降低,因此烧成温度会降低,烧结温度范围也会相应减小。反之亦然。从分子结构角度来讲,玻璃化转变温度是指分子链段由冻结到解冻的转变点所对应温度;对于玻璃结合剂来讲,玻璃转变温度表明结合剂由硬脆的玻璃态逐步开始形成熔融态。在利用陶瓷结合剂制作砂轮的过程中,结合剂对金刚石的包裹是依靠结合剂的熔融流动以及向金刚石的铺展形成“结合剂桥”,从而保证砂轮的自锐性,因此一般陶瓷结合剂的烧结温度要高于玻璃化转变温度。从DSC曲线可以看出,温度处于630℃~730℃范围内均可满足陶瓷结合剂的烧制要求。

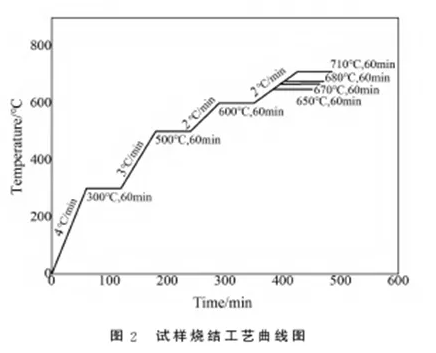

陶瓷结合剂的烧结工艺据热分析结果,在胎体软化温度范围寻找合适的烧结温度。一般地,在陶瓷结合剂中添加金刚石烧成制品的温度要高于纯陶瓷结合剂的烧结温度,这是 由于添加金刚石后,要求陶瓷结合剂的熔融态和流动性更好,才能对金刚石有效浸润和包裹,但是温度又不能太高,否则会出现过烧现象。

陶瓷结合剂的性能

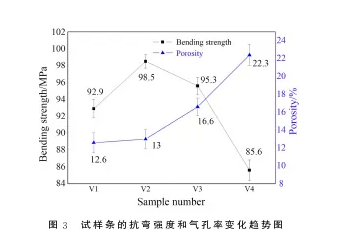

随着陶瓷结合剂胎体粒径的增大,试样抗弯强度降幅增大。相应地,试样的气孔率与抗弯强度趋势相反,当胎体粒径偏细时,活性较高,烧结所需能量较少,因此在较低温度下即可完成烧结,并且由于颗粒之间界面多,烧结接触面积较大,因此烧结体更致密,强度较高,气孔率相应较少;当胎体粒径变粗时,烧结所需能量较大,因此烧结温度会提高,并且由于颗粒较粗,颗粒之间接触面较少,更多的是颗粒之间的搭接,因此烧结体致密度下降,强度也随之下降,并且随着颗粒粒径越大,相应强度和致密度降低程度更明显。

金刚石砂轮用的陶瓷结合剂,往往组分少则五六种,多则十余种,按照玻璃网络学说,各组分又分为网络形成体、网络修饰体,网络中间体,功能不同,影响各异。超硬制品行业专业研究陶瓷结合剂的多在高校,因为玻璃的复杂性,至今连玻璃形成学说也没定论,加之其性能的重要性,所以研究价值还是非常大的。大家可以看到,高校里对玻璃不同体系、不同成分的研究成果林林总总,但是另一个不争的事实:普遍超硬制品生产企业缺乏相关的研究,多年来死守一两种陶瓷结合剂,导致砂轮制品难有质的突破。

郑州千磨,内有清华大学、河南工业大学基因,是业内少有的商品化生产低温陶瓷结合剂的厂家,我们现已推出SG磨料用、超硬磨料用两个系列五款低温陶瓷结合剂,并在不断研发、推陈出新,为行业奉献质优价廉、更稳定的专业级产品。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号