在机械加工的宏伟殿堂中,砂轮以其独特的“多点随机切削”特质占据着精密制造的核心地位。不同于车刀、铣刀等具有明确几何刃口的单点刀具,砂轮由无数锋利却形状不规则的磨粒构成。这种看似混沌的切削方式,在赋予其优异材料去除能力的同时,也带来了一个根本性挑战:如何为这把“无形的利刃”建立精确的空间坐标?答案就隐藏在对刀点与装夹点这对精密协同的基准之中——它们是数控磨削程序得以精准执行、复杂曲面得以完美成形的数学与物理原点。

装夹点:刀具与机床的物理锚固

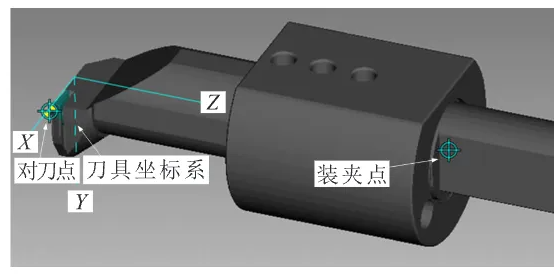

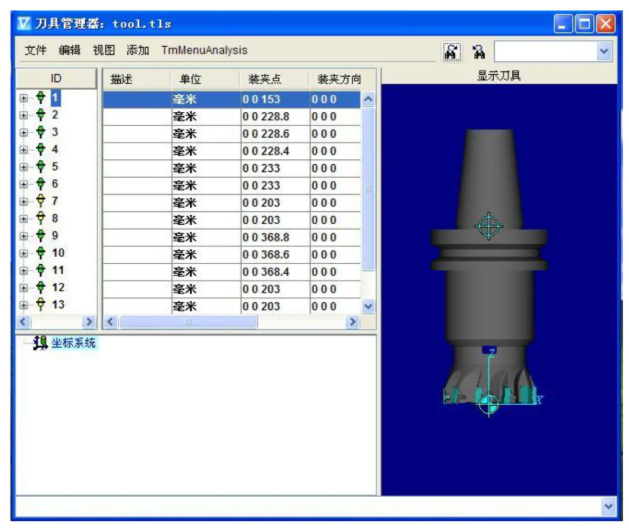

装夹点,本质上是砂轮与机床主轴之间不可移动的机械连接点。它如同建筑的地基锚栓,决定了刀具在空间中的绝对位置根基。当我们将砂轮安装于磨杆或刀柄上时,装夹点通常被严格定义为刀杆尾端截面的几何中心。这一位置的选择绝非随意:刀杆尾端是与机床主轴锥孔或夹套直接接触并传递扭矩的部位,其中心点最能代表刀具系统与机床的刚性结合位置。

在虚拟仿真世界(如VERICUT等软件)中,装夹点更是构建刀具坐标系的绝对基准。软件通过此点关联机床主轴坐标系,进而模拟砂轮在加工空间中的真实运动轨迹。装夹点的精确设定,直接影响加工系统的刚性表现与振动特性。若装夹点定义存在偏差,如同地基偏移,整个刀具系统的空间定位将产生难以预料的系统性误差,轻则导致尺寸超差,重则引发干涉碰撞。因此,在精密磨床的刀柄设计及夹具配置中,确保装夹点的高重复定位精度(通常要求微米级)是工艺调试的首要环节。每一次更换砂轮或刀杆,都意味着需要重新确认这一物理锚点的准确性。

对刀点:程序与工件的逻辑原点

如果说装夹点是砂轮在机床坐标系中的物理身份证,那么对刀点则是它在加工程序世界里的逻辑通行证。对刀点被定义为数控程序的理论起点,是编程人员为刀具运动设定的初始坐标基准。其核心使命在于建立砂轮切削部分与工件待加工表面之间的精确空间关系。对于砂轮而言,这一点的设定尤为特殊且至关重要。

由于砂轮缺乏传统刀具的固定刃尖,其“刀位点”——即实际参与切削的理论基准点——必须根据砂轮类型人为定义。例如,在球头砂轮加工复杂曲面时,刀位点通常设定在砂轮球心,因为球心到球面任意点的距离恒定,便于轨迹计算;而在平面磨削中,圆柱砂轮的刀位点则常取砂轮外圆母线的最低点或端面与轴线的交点。然而,程序中的对刀点并非直接取在刀位点,而是出于测量便利性和安全性考虑,通常设在砂轮最外缘的可接触位置。例如对于球头砂轮,对刀点常设定在砂轮旋转轴线的端部顶点。这一设定虽非实际切削点,但与刀位点(球心)之间存在确定的几何关系(如球头砂轮顶点到球心的距离即为砂轮半径)。

这种分离设计带来了关键的操作要求:必须通过精密测量(如使用激光对刀仪、接触式测头或标准对刀块),将刀位点与对刀点在机床坐标系中的位置进行关联校准。操作者需将对刀仪测得的砂轮顶点(对刀点)位置数据输入数控系统,同时告知系统该点到实际刀位点的偏移量(如球头砂轮的半径值)。系统据此进行数学补偿,确保程序坐标系中的指令能精确映射到砂轮的实际切削位置。对刀点的选择还需兼顾工艺基准:优先设置在工件的设计基准或定位基准上,以减小累积误差;同时需考虑安全性,砂轮体积庞大,起始点常置于工件外部,避免空程碰撞。

协同与补偿:精度三角的闭环

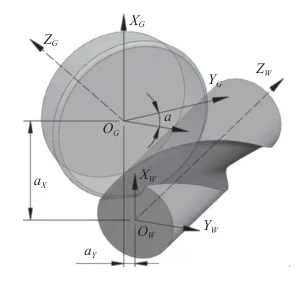

装夹点与对刀点并非孤立存在,它们通过一条无形的“矢量链”紧密耦合,共同构筑了磨削精度的闭环三角。这条矢量链的物理本质,是从装夹点到对刀点的空间位移矢量。在数控系统中,该矢量被具体化为刀具长度补偿值(常见于H代码或刀具表参数)。

当机床执行加工程序时,控制系统以装夹点为运动控制基准,驱动主轴(连带砂轮)移动。系统会实时叠加预先输入的长度补偿矢量,动态计算出刀位点(实际切削点)的实时位置。例如,对于一根长磨杆安装的球头砂轮,设装夹点在刀杆尾端中心(Pc),对刀点设在砂轮顶点(Pt),实际刀位点为球心(Pt’)。系统存储的补偿值实质是向量PcPt(装夹点到对刀点)与向量PtPt’(对刀点到刀位点)的合成矢量。这一补偿机制,使得程序只需基于对刀点坐标编写,机床即可自动将指令转化为刀位点的精确运动。

砂轮磨损进一步凸显了这种协同的重要性。随着磨粒不断消耗,砂轮直径减小,球头砂轮的球心位置(刀位点)会沿轴线向装夹点方向微移。此时,若仅对刀点位置不变,实际切削点已发生偏移。精磨操作中,必须定期检测砂轮尺寸并更新补偿值,甚至重新对刀,确保矢量链的准确性。忽略此步骤,将导致加工尺寸系统性偏小,尤其在高精度成形磨削中可能造成批量废品。某航空发动机叶片磨削案例曾显示:因未及时补偿砂轮磨损导致的0.02mm刀位点内移,致使叶型轮廓公差超差达30%,造成数十万元损失。

超越定义:砂轮特殊性的深度影响

砂轮作为“多点随机切削”工具的特性,使其对刀点与装夹点的应用远比普通刀具复杂。这种复杂性体现在三个维度:

刀位点的模糊性与定义依赖:车刀的刀尖是明确的几何点,而砂轮的“切削点”是瞬时变化的无数磨粒。所谓刀位点,本质是根据加工策略(如成形磨、轨迹磨)人为指定的理论计算基准。这要求工艺人员深刻理解加工原理,才能正确定义并补偿。动态特性的干扰:砂轮高速旋转时的离心膨胀、磨削力引起的弹性变形,甚至主轴的热伸长,都会轻微改变装夹点到刀位点的实际矢量。超精密磨削(如光学玻璃、硅片)中,这些微米级变化需通过在线监测与自适应补偿技术予以抑制。测量技术的挑战:为不规则砂轮精确标定对刀点及刀位点偏移量,依赖先进对刀设备。激光对刀仪能非接触测量砂轮轮廓,而三维测头可在机扫描砂轮形貌,自动计算补偿值,成为高端磨床的标配。

结语:精度的双重基石

在砂轮呼啸旋转、火花飞溅的磨削世界里,装夹点与对刀点如同两位沉默的导航员。装夹点,以其坚实的机械定位,将砂轮锚固于机床坐标系的确定位置;对刀点,凭借其灵活的逻辑定义,架起了加工程序与工件形貌之间的精准桥梁。两者通过精妙的矢量补偿紧密协同,共同抵御着砂轮磨损、系统变形等带来的不确定性。理解并掌控这对基准,不仅是编写一段无碰撞数控代码的前提,更是解锁纳米级表面光洁度与微米级形状精度的核心密码。每一次成功的精密磨削,都是对这对“坐标基石”最完美的致敬——它们以数学的严谨与工程的智慧,在刚性的金属世界中,刻画出柔美而精确的曲线。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003604号

豫公网安备41019702003604号